産地のレジェンド職人#2~クロダ~

2021.04.23

tet.が産地で出会う人たちにお話を聞いてご紹介するインタビュー企画です。

この産地で何十年も積み重ねられてきた、人のいとなみ、それ自体もまちの文化。産地の中で働く人々の姿を、残していきたいと思いスタートしました。(産地の人々のこと→)

新しく、若く、変化に富んでいることの良さも、ずっと変わらないことの良さも、いろいろな気づきを伝えていけたらと思います。産地の希望である若手や、このメーカーにこの人あり、という産地のレジェンドをまずご紹介していきます。

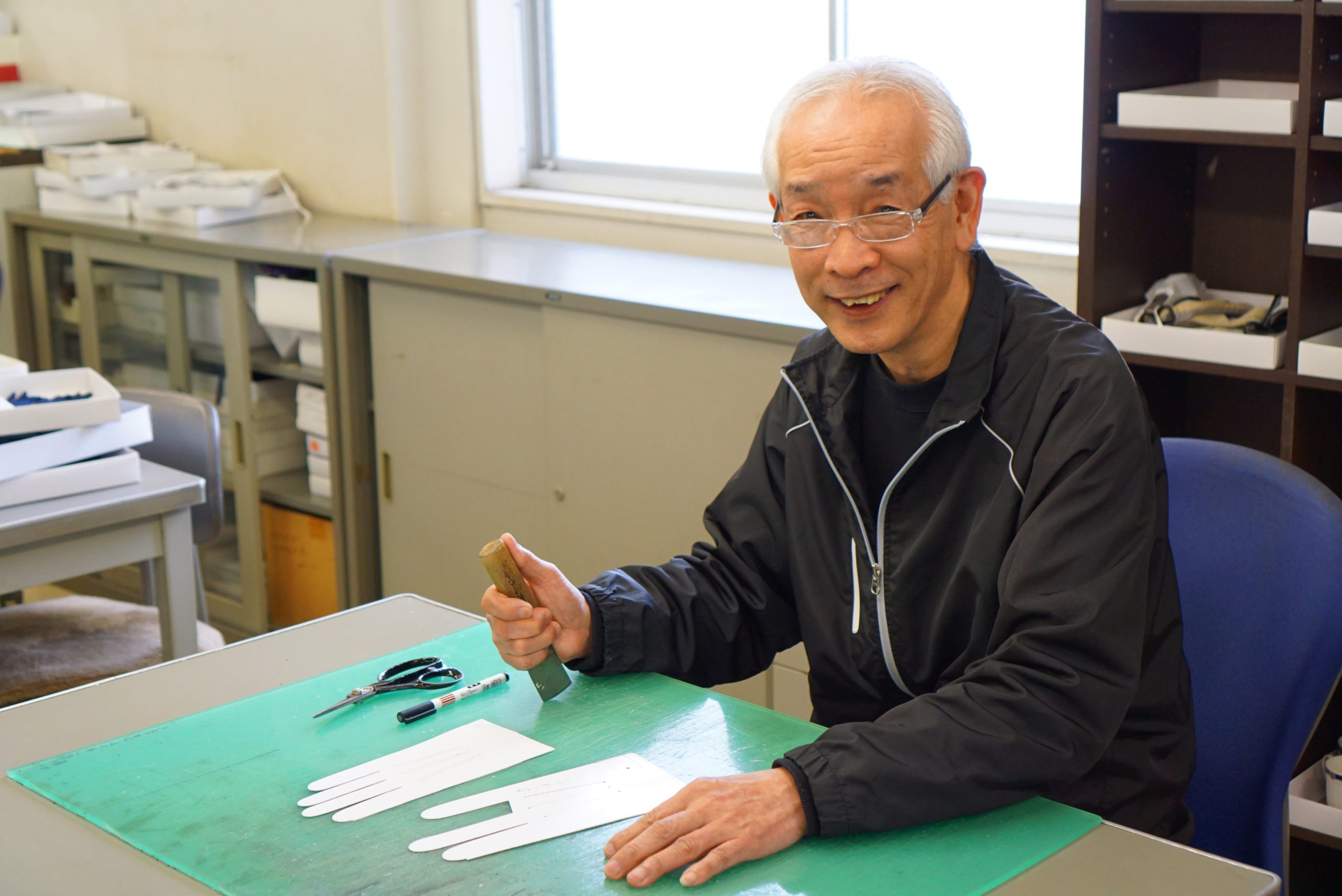

本日は、株式会社クロダで働く職人の大島陸夫(おおしま りくお)さんをご紹介します。

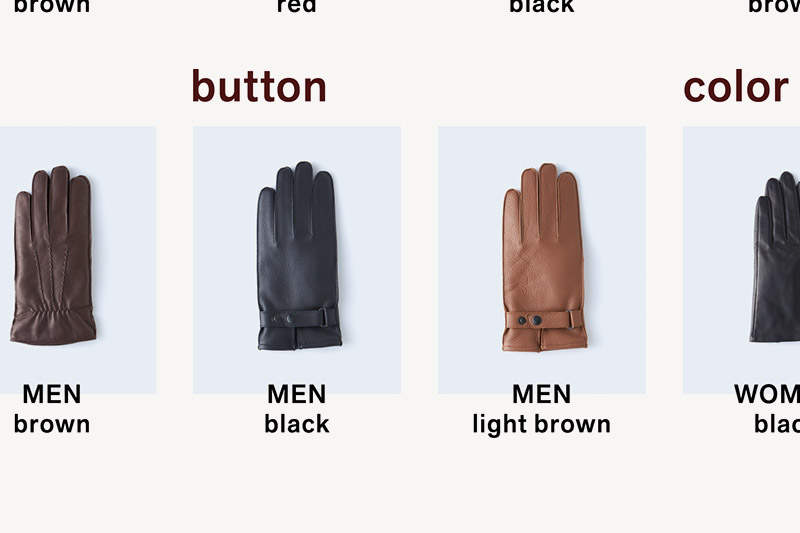

大島さんが働く株式会社クロダは、革手袋の分野で、国内シェアの約20%を占めるメーカーです。国際的な見本市でもその技術力が認められ、受賞経歴を持つクロダ。国内外から支持されるものづくりで、さまざまな有名メゾンのOEM※も幅広く手がけています。

※OEMとは・・・相手先ブランドの製品を製造すること

東かがわにある本社工場で働く大島さんは、クロダ勤続約40年のベテラン職人さんですが、手袋職人歴はそれ以上。大島さんが手袋の職人になったきっかけは、ご両親の存在、育った環境が大きく影響を与えています。

働くきっかけ

~産地ならではのバックグラウンド~

大島さんのご両親は、ご自宅で手袋を縫う仕事をされていました。

一般的に多くの縫製業では、自社工場の生産体制だけではなく、外部に存在する縫子(ぬいこ)さんたちが生産を支えるという構図がよく見られます。

手袋産業も同様で、現在は産地に残る外部の縫子さんは高齢化に伴い少なくなってはいますが、当時は大島さんのご両親も手袋会社の仕事を受けて、自宅の工房で手袋を作る仕事をされていました。

幼い頃からご両親の仕事を傍で見ながら、時には手伝い、できることが増え、そんな風に育っていくうちに、ごく自然な流れでご自身も手袋づくりの道を歩むようになりました。

だから大島さんの手袋づくりの歴は、きっちりと数えることはできません。作るのを手伝い始めた頃から数えると・・・とんでもない数字が出てくるかもしれません。

大島さんがクロダに入社されたのは、今から40年前の30歳のとき。それまでは他の手袋会社に勤めたこともあるし、個人で縫子をしていたことも、勤めながら退勤後に縫子をしていたこともあり、ずっと手袋づくり一筋です。

当時はクロダも、そんな大島さんに仕事を依頼していました。そのときのお話を伺うと、大島さんに依頼した商品のあがりは、とにかくいつも驚くほど早かったとのこと。

手を動かして作った数が収入に直結する内職の仕事は、いかにして1日の生産効率をあげて、数を増やすのかが勝負。

“1時間あたりの出来高を時給に換算して、一定のラインを定めて。それをいつも超えんと気が済まんかったんや。”と眼光鋭く言い放つ大島さん。

こういった内職の仕事は、手間がかかる割になかなか収入になりにくいと囁かれることが多いのも事実ですが、大島さんが設定していたという金額の高さには驚くと同時に、実際にその設定ラインを目指せるんだ、という実績に希望を感じるほどでした。

自分で決めた金額の目標を下回らないためには、とにかく工夫と段取り。丁寧に手間をかけることももちろん大切なことですが、生産性は絶対的に必要。

だからこそ、工夫で省ける手間がないか常に考え、同じ正確性をキープしながらスピードアップを図る方法を追求してこられたといいます。自分のスピードに限界を定めるのではなく、目標時間内にできる方法を考え、自ら生み出す。

そうした仕事ぶりを見て、“うちで働かないか”と声がかかり、現在に至ります。

“できる”からわかること

経験豊富な手袋づくりの司令塔

クロダでの大島さんの主な仕事は、生産全体の管掌。

クロダが国内で手掛ける手袋は、主にファッション用の革手袋、生地を縫製して作る縫い手袋、バイク用の手袋やゴルフなど、そのジャンルは多岐にわたります。

それらの裁断、縫製、仕上げ、すべての工程がわかる大島さん。生産全体の段取りを一手に担っています。また各工程がわかるだけでなく、大島さん自身も職人として作ることができるので、全体のバランスを見ながら、少し追いついていないところや気になったところなどには自分で入って手を動かしつつ、またバランスを整えていく、というような形です。

工房をのぞくと、デスクに座って型紙を切っていたかと思うと、裁断場に立っていたり、ミシンを踏んでいたり。かと思えば、クロダの海外工場から研修に来ている縫製職人さんの出来をチェックして、アドバイスをしていたり、工房内を足取り軽くあっちこっちへ移動している様子が印象的です。

中国やミャンマーからの研修生の指導では、言葉少なですが、ぱっ、ぱっとやりとりをして進捗をチェックしたり縫い方をアドバイスしたりされています。

大島さんはかつて中国工場の技術指導にも赴いていたことがあるので、ほんの少しの中国語はわかる、といいますが、周りのみんないわく、普通にいつもどおりの日本語で話しかけていて、それでいて理解しあえている様子が不思議なのだそうです。

ご本人いわく、“言われてみればそうやな、あんまり意識はしてないなあ”、とのこと。

職人同士ならではの呼吸というのか、シンパシーなのか、通じるものがあるのかもしれません。

わずかな違いが仕上がりを左右する手袋の「型紙」づくり

大島さんが担うもう1つの重要な仕事に、手袋の型紙づくりがあります。平面のデザインスケッチや仕様書から、立体的な手袋を作りあげていくための最初の一歩の部分です。

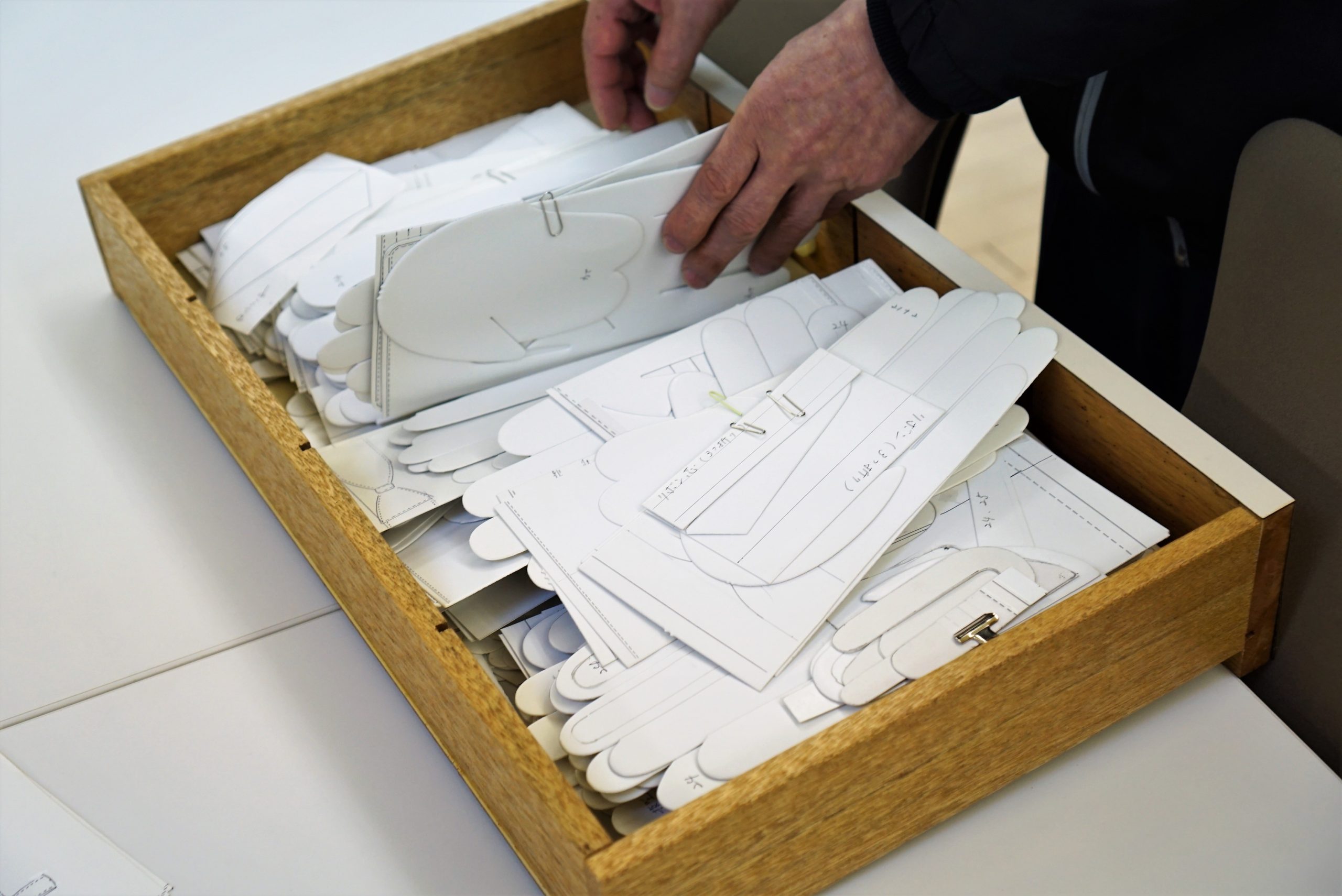

手袋を量産するときには、刃物でできた抜き型を使うのですが、その抜き型制作の原型となるのが型紙で、その型紙を使って作られる手袋が、量産のモデルとなります。

これまで手掛けてこられた型がかなりの数で保存されているので、多くはそれらの型を土台にして微調整を行っていきますが、それとは別に新たに型起こしをするものも1シーズンで100型はあるのだとか。

1点ものの工芸品ではなく、手工業ではありますが、工業品としての側面もあり、ある程度の数量が生産されるため、生産効率や「他の人も作ることができる」という再現性も大事な要素。大島さんが手がけるのはそういったものづくりの上で重要な要素も考慮された型。その最初の型紙とサンプルを作るという重要な部分をほぼ一人で担っています。国内工場で作るもの、海外工場で作るものすべてというので、驚きです。

お話を聞いたこの日も、着々と進められていくサンプルづくりの時期真っ只中。

ちょうど撮影中に裁断職人さんからサンプル型の調整の相談が目の前で舞い込みました。

あっ、この場面待ってました!と思ったのもつかの間、

“これやったら・・・ここをこのくらい、こうやな。”

と裁ち包丁を使って一瞬で調整を終えてしまいました。

実は、事前に周りの皆さんから聞いていた大島さんのすごいところのひとつが、数秒で調整箇所とその按配をジャッジできる技。

傍から見ているといとも簡単そうに一瞬のうちに終わらせてしまう作業なのですが、手袋には縫い代があって、また裏地の厚みもあって、さらに革の伸縮の余地があって、と、シルエットをちょっと変えるだけでもいろいろ考慮しなければいけないことがあり、簡単なことではありません。わずかな違いが、出来上がりのシルエットを左右します。

一瞬で終わらせてしまうその早業の一方で、新しく取り組むサンプルなどでは、納得のいく仕上がりになるまで絶対に見せないこともあるそうです。企画担当者の立場からは、進捗が気になるところではあるらしいのですが、時間がかかっても、納得いくまでやり直す、こだわりを貫く姿を社員さんみんなが尊敬しています。

大島さんがクロダに入社された当時を振り返ると、

“その時点で大体なんでも出来た。出来ないことはない、というくらいに自信を持ってやってきたんや”

と笑いながら言いますが、入社されたあと、会長の奥様が山ほど描きためていた手袋のデザインスケッチを全部、とにかく全部、型紙をつくって形にしたそうです。

その型紙がめいっぱい詰まった引き出しを持ってきてそんな話をしてくださいました。これもほんの一部ということです。

もとになった原画のデザイン資料は、几帳面にファイリングされており、その数ざっと1000枚ほど。

量の上に成り立つ質

職人の「勘」は積み重ねた努力

こういったお話を聞いていると、必ず、長年の経験から来る勘、という言葉やお話に触れます。

歴史ある産業の中で仕事をする身としては、とにかく“続ける”ということの尊さを日々感じながら、取り組んでいますが、そうした長い年月の中で自然と蓄積されていくものもあれば、それと同時にきちんと蓄積されていくための努力を怠らない、能動的な姿勢の積み重ねというものもすごく重要なのだということが、このエピソードを聞いたときに感じたことでした。

大島さんのようなレジェンドがいることがメーカーの財産であり、産地の財産。

レジェンドの次世代へのバトンパスができるだけスムーズに行えるように、というのが産地全体としての乗り越えていかなければいけない課題のひとつです。

ただ、かつては、とにかく手を動かして、数をこなして、時間をかけて体得してきた技術も、近年では伝え方の多様化や、知りたい情報へのアクセスが容易にできるなど、デジタルを含めた世の中の技術の進歩により、職人さんの修行を取り巻く環境にも変化が生まれているとあちこちで耳にします。

もちろん何十年も積み重ねた経験にもとづく勘、というものは簡単に真似できることではありません。手を動かしながら体得するという基本の大切さを理解しながら、そうした視点も持ち込んで、若手からレジェンドまでの最短距離を見つけ出す、探り出す工夫が必須だと思います。そうやって今、これから、新たな形で蓄積されていくことも、未来にとってはまた過去の財産となり、産地が続いていく秘訣なのかな、と感じました。