産地の職人#4 ~サングローブ~

2024.02.22

tet.が産地で出会う人たちにお話を聞いてご紹介するインタビュー企画です。

この産地で何十年も積み重ねられてきた、人のいとなみ、それ自体もまちの文化。産地の中で働く人々の姿を、残していきたいと思いスタートしました。(産地の人々のこと→)

新しく、若く、変化に富んでいることの良さも、ずっと変わらないことの良さも、いろいろな気づきを伝えていけたらと思います。

#1~3では産地のレジェンドをご紹介してきましたが、今回は産地の未来を担う職人へのインタビューです。

“国内に残る職人は高齢化が進んでいます。”

これは、tet.がブランドをはじめた2016年に設定したブランドステートメントの一節です。

産地全体の大きな流れとして言えば、今もそう大きくは変わってはいないかと思います。

ですが、視点を変えれば、目を凝らしてみてみれば、産地のあちこちで新しい流れや動き、小さな輝きを放つ活動、さまざまに新しいことが生まれているのもたしかなこと。

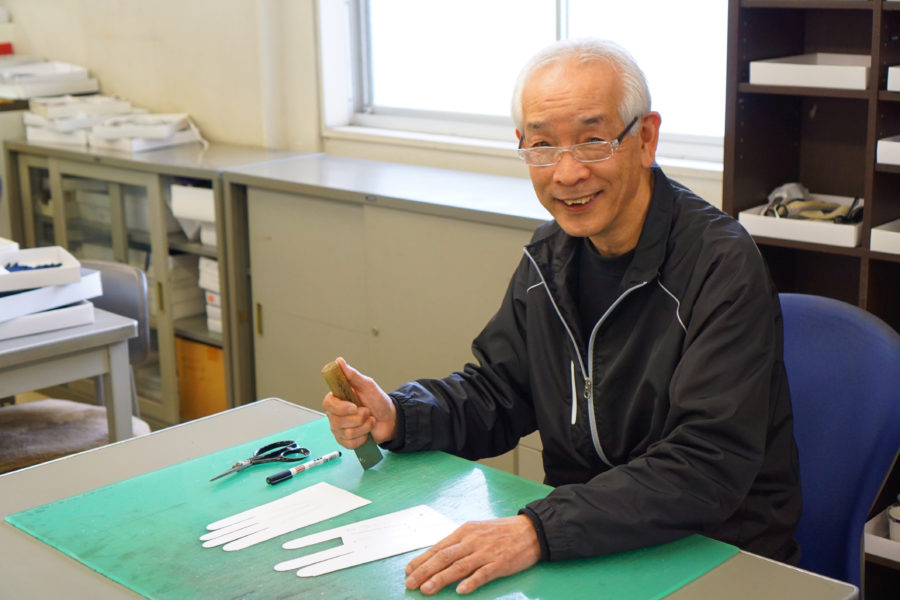

近年、手袋に携わりたいと門をたたく人が増え、若い職人が増えているサングローブ株式会社。今回は、そんなサングローブの国内生産ラインにおける、縫製セクションのリーダーを務める内海由香さんにお話をうかがいました。

働くきっかけと手袋づくりへの印象

内海由香さんは、兵庫県出身で、結婚を機に東かがわへ2013年に移住されました。

実は、サングローブの息子さん(現専務取締役:内海紘作さん)が大阪で働いていたときに知り合い、結婚。

結婚相手のご実家が手袋会社を経営していた、という巡りあわせが、この地での暮らしのはじまり、そして働くきっかけでした。

(社内に内海さんが他にもいらっしゃるため、これより先は下のお名前でご紹介します。)

服飾の専門学校を卒業後、アパレル企業へ就職した由香さん。そこでは、店舗での接客や商品管理・物流業務などにも携わっていました。

専門学校時代には制作課題としての服作り、店舗スタッフ時代にはパンツの裾上げやちょっとしたお直しなど、ミシンを使うことには慣れていたそうですが、話を聞くと実は幼い頃からミシンが身近な存在だったそうです。

「日常でおばあちゃんがミシンを使っていて。おばあちゃんにワンピース作ってもらったり、刺繍を教えてもらったりして、自分でもミシンを使って何かを作るってことはよくしていたような子どもだったかな。

それに、実家は兵庫といっても、めちゃくちゃ田舎で(笑)。町までの距離が遠いこともあって、破れた服なども直して使うのがふつうな家で育ったんです。」

洋服に関わる仕事でそれまでのキャリアを積んでこられた由香さんですが、アパレルの現場において、国内製の手袋に出会う機会は少なく、どういう風に作られているかは会社に入るまで全く知らなかったそうです。

「今となっては笑い話ですが、正直、手の甲と手の平をガッチャンコして作っている・・・というくらい簡単に作られているイメージを持っていて・・・(笑)

日本に流通する洋服のほとんどが海外製であるように、手袋も基本は海外製だと思っていました。だから日本で作られているということにもびっくりしたし、現場をみたときは、実際はこんなにもたくさんのパーツで、こんなにも緻密に作られているんだと驚きました。うわあ、細かくて難しそう・・・というのが第一印象でした。」

縫製セクションの中核へ ~社内改革の一端を担う~

東かがわの手袋産業の構造として、メーカーの多くは海外生産と国内生産の両方の生産ラインを保有しており、国境をまたいで生産を分業しています。

多少の差はあれど、そのうちの80~90%の生産が海外で行われています。

中には、国内はサンプルづくりだけで海外生産が100%のメーカーもありますが、その逆の、海外生産はなく100%国内生産のみというメーカーはほとんどありません。

サングローブも例に漏れず、海外・国内の両方の生産をハンドリングするメーカーです。

由香さんが縫製セクションに参加した当時は、国内生産の体制に課題が山積み状態だったといいます。

仕組みがうまくまわっていないことが原因で、断らないといけない製造案件もあったのだとか。

“いいものは作っている。ひとつひとつの仕組みを改善すれば、もっと生産量を増やせそうだな”と直感したそうです。

由香さん自身も、イチから手袋づくりを学びながら、誰が見てもわかるようなマニュアルの整備や、生産の段取りを考慮したサンプル設計など、小さなことでもひとつひとつ意見を出しながら、現場全体の改善を進めてきました。

手袋づくりにおいては、最初につくるサンプルの作り方や手順がそのまま設計図になっていくため、その後の生産段取りに大きく影響します。

(このサンプルを作る人はサンプル師と呼ばれたりします。)

サンプル師と密にコミュニケーションをとり、生産の段取り的にはここをこう変えられないか、ここの仕様を少し調整できるか?など意見を出し合いながら進めるようにすることで、いろいろなことがかなりスムーズに。

「最初はやっぱり遠慮がちになってしまうこともあったけど、疑問に思うことは言わせてもらえるように、自分の伝え方も少しずつ変えていきました。

今はいい意味で遠慮しないし、だんだんと現場のメンバーが若返ってきたこともあるのか、意見を出し合えるチームになってきた。それが現場の普通になったかなと思います。

新人さんにも、些細なことでも、問題やわからないところがあったら絶対にちゃんと聞いてねと伝えています。わかったふりだけは絶対にしないようにと。

常に疑問があれば誰かが誰かに聞いているような環境なので、新人さんでも聞きに来ないってことはほぼないんじゃないかな。」

縫製のセクションに入ってから、9年になる由香さん。

生産の中核を担い、日々自身の技術も磨きながら、これまで同様、生産体制全体の仕組みづくり・仕組み改革でさらにパワーアップしたチーム作りを目指しています。

リーダーの役割を担いながら、あえて役職はついていません。

「意見を出し合う空気の中で、他のメンバーが何かに気づいたとき、私に対して伝えづらくなるのが嫌かなって。紘作さんたちとも、そうしたいねって言って。」

さらに若い世代の育成

最近は、由香さんの同世代やさらに若い職人さんも増えてきています。

専任の育成係という形はとっておらず、チームみんなで教えて、お互いに学びあうスタイル。

新人さんは、ミシンに慣れるための練習をする初期段階を経ると、現物の縫製へ進みます。

そこでは由香さんが、縫い方やミシンの糸調子などを教えて、まずはやってみてね、気になることがあれば必ず聞きにくるように、と一旦その場を任せて、時折様子を窺いに。

由香さん自身も持ち場で縫製をしつつ並行で育成を行います。

そうなると、聞きやすい空気感の中では、由香さんへの質問大渋滞が起こらないですか?と尋ねると、

「私がいなければ○○さんか△△さんに聞いてね、それでもわからなければ先輩の□□さんに。という感じで、他の人にも聞いてもらう形にしているので、全然大丈夫。

他のみんなも教えられるようにならないと成長しないから、私が教えなくてもいいことは、後輩の子たちにお願いして、もしわからなかったら聞きに来て、と。

私自身もわからないことはあるので、その場合は先輩職人さんに聞いて、自分がわからないことをクリアにしてから教えています。」

とさらり。

そうしないと自分も縫えないからさ~と笑いながらも、みんなで支え合い、若い子も育つ形になるよう、チーム全体の仕組みを形作ってきました。

さらに、現場の平均年齢が若返ったことによるいい化学反応もあります。

「私が手袋づくりを教わったのは、うちの現場で最年長のベテラン職人さん。基本中の基本をみっちり教わりました。

ベテラン職人さんは、論理よりは体や感覚で技術を習得してきたり、そう教えてもらった方が多くて。

でも感覚では伝わらない世代がどんどん入ってくるから、そこで若い子に教える教え方も柔らかくなって、一緒に変化しているなと思います。

でもここはやっぱり感覚で、となる部分は、私や後輩の子たちでまた言葉にしてみて、ということにトライしたり。

とはいえ実際のところ、現場に入って経験を積んでいくとここは感覚で、と思う部分はある。それはもう数をこなして、自分のやりやすさを見つけよう、と言ってます。」

自分たちならではの生産性をもとめて

海外生産と国内生産では、生産規模も異なり、扱う数の桁が違うほど差があるため、同じような体制にするのは難しい場合が多いと言われます。

一般的に、海外はパーツごとに担当が分かれていて、それぞれの工程がつながることで完成品ができていくような製造ラインが大人数で組まれているのに対し、国内では一人が受け持つ範囲が多く、一人でほぼ完成品を作れるような体制が組まれています。

そのため、国内では多品種小ロットを手掛けることが多くなる傾向があります。

「海外生産の仕組みが機能するのは、圧倒的な数があるからで、じゃあ日本ではどうできるのか。自分たちなりの正解を求めて、日々取り組んでいます。」

そのひとつが、新しい設備や機械も積極的に取り入れていくこと。

「機械はメンテナンスして大事に使えば、何十年と使えるもので、現時点で私より年上の機械もいっぱいあります。

古いものを大切に使うことも大事。

でも、機械メーカーもいろんな努力をして新しいものを開発していて。どっちがいいとかではなくて、最新の技術を知ることと、それが今の自分たちに必要かどうかを考えて、柔軟に取り入れていくのも大事なことかなと思っています」

「少人数だからこそ、どれだけ無駄を省けるか、どの部分に人の手を割くのがよいのか。バランスも考えながら、効率化できる部分を変えていっているところです。

それに加えて、やっぱり個人個人が能力をあげていくことも大事なので、それも意識しながら。」

一人あたりが担当する工程が多くなると、その人の中での段取りや進め方も結果に影響してくることになります。

個人の能力もあげるというのは、職人としての技術の向上もちろん、日々の中でいかに問題意識を持って取り組めるか、頭も使いながら手を動かしていく習慣づけが重要になってくるということなのだと理解しました。

みんなで支え合いながら、疑問があればすぐに声に出せる空気感の醸成がキーになる理由はここにあるのだと感じました。

由香さんに日々、仕事のどんなときが楽しいかを聞いてみると、

「楽しい。全部楽しい。」と即答。

「問題が起きても、1人じゃなくて、相談できる人もたくさんいて、それは縫製セクションの人だけじゃなく、紘作さんを含む家族のみんなもいて。

問題がひとつひとつクリアになって、チームとして一歩前進する感じが、なんかこう、スッとするというか、それが楽しいな、って。

だから毎日楽しいし、縫製楽しい!と思ってくれてる人が増えていくのもうれしい。」

と、ものづくりと、チームに対する愛のある回答でした。

由香さんのお話を聞いていると、どんなときも、いま目の前にある疑問や課題に、素直に向き合うこと。

そのひとつひとつをクリアにしていく小さな一歩を大切にすることの大切さを学びました。

日々のその積み重ねが、結果として未来への道すじとなり、形になってきたのだと思いました。

実際、未来は今の地続きにあって、目の前の道を楽しく歩いたその先に待っているのは、明るく楽しい世界に違いない、と想像できるそんなインタビューになりました。